新一代製程的關鍵:13.5奈米的「極端」紫外光

■從1990年代至今,半導體界持續使用波長為248奈米和193奈米的光源製造電子元件。這段期間科學家和工程師不斷挑戰物理極限,使用相同的波長製造出更精細的元件,至今已經超過二十年。然而,半導體從1997年的250奈米節點到2018年的7奈米節點,很難再繼續微縮了。為了製作更小更快的電子元件,半導體製程需要波長越短的光線。下一個世代的半導體將會使用全新的光源:波長為13.5奈米的極端紫外光。

撰文|陳奕廷

●物理極限

半導體製程的原理是「差異蝕刻」:半導體基板上被光照射的區域會發生化學變化,使其化學成分或是硬度和其他部分不同。在蝕刻的過程,硬度低的區域將消失,硬度高的區域將留下。透過這樣的過程,我們能將光罩上的電路圖形轉印到半導體材料上,製成積體電路。過去,只要將光罩的尺寸縮小,就能不斷縮小的積體電路。但是當電路尺寸小於半個光波波長時,光波發生繞射現象。儘管使用再小的光罩,產生的電路圖形停滯在大約半個光波波長,無法再繼續縮小。

這個困難早已發生在2000年初期,當時使用的光源是波長193奈米的ArF雷射。科學家和工程師使用各種方法繞過這個物理極限,包含浸潤式蝕刻和多重曝光等方法,走到了7奈米節點的今天。然而,各種巧妙的工程技術幾乎都到了盡頭,最終半導體製程還是要走向更短波長的光源。

●極端紫外光光源:錫電漿

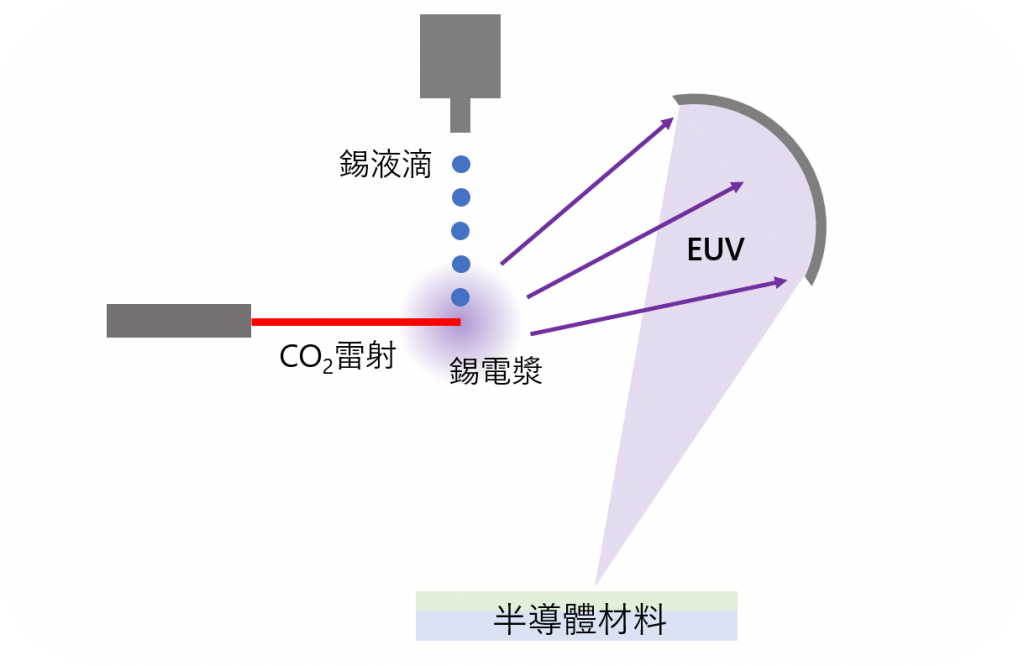

新的光源不能只和下一個世代的製程相容,必須考慮未來十年、二十年的半導體製程。因此,半導體界決定一口氣從波長193奈米的「深度紫外光(Deep UV, DUV)」跳到10奈米左右的「極端紫外光(Extreme UV, EUV)」。EUV光有兩種常見的產生方式:同步輻射和高能電漿。前者的設備體積太大且太昂貴,所以後者被採用。高強度的雷射(通常是CO2雷射)打在材料上的瞬間,材料被蒸發並產生高能電漿,同時放出頻段在X光和EUV之間的光波。

起初,氙是電漿材料的最佳選擇。將氙氣冷卻液化,透過噴流或液滴的型態注射到高強度雷射之中,產生氙電漿。氙電漿會釋放11奈米的EUV,是半導體製程的理想選擇。然而,在實際製程中氙電漿產生的EUV強度不夠。光源強度越高代表製造速度越快,每小時若要製造超過100片晶圓,光強度必須要超過200W。氙很難達到這個標準,半導體界因而轉向第二個選擇:錫金屬。錫金屬受雷射照射產生的電漿會放出13.5奈米的EUV,也算是半導體製程的理想選擇。

除了光強度高之外,錫金屬電漿分別有一個很大的優點和缺點。它的優點是波長的匹配:其波長13.5奈米和EUV常用的光學元件(通常是鉬和矽的多層結構)搭配的很好,反射率可以高達60%以上。它的缺點是副產物:受雷射照射後,除了電漿之外,也產生很多的殘渣。這些殘渣像炸彈一樣四處爆發,損害光學元件和光罩。解決的方法之一是將錫液化,控制錫液滴的速度,只將需要的數量打入雷射可以減少殘渣的產生。另外,使用兩階段的雷射電漿能將轉換效率提高:第一發雷射加熱錫液滴,使其膨脹;第二發雷射將膨脹後的錫液滴均勻地激發成電漿。當電漿轉換效率提高,殘渣自然就減少了。總體來說,錫電漿的效果良好,會被用在下個世代的EUV製程之中。

在2000年初,EUV製成的可行性被確認。但直到最近,EUV的設備才陸續完成。在2018年的先進7奈米製程之中,已經有部分廠商開始使用EUV的技術。預計到了2020年,EUV將會全面投入半導體製程中。

參考資料:Faiz Rahman, EUV Light Sources for Next-Gen Lithography, Optics & Photonics News (2018)